LA METHODE DU « PINCEMENT » (PINCH ANALYSIS)

Minimiser la consommation énergétique en utilisant la méthode du pincement

L’analyse par la « méthode du pincement » (« pinch analysis » en anglais) est une méthodologie pour minimiser la consommation énergétique des procédés en calculant des objectifs de consommation minimum qui soient thermodynamiquement possibles et en s’en rapprochant en optimisant le système de récupération d’énergie, l’apport d’utilités et les conditions opératoires du procédé. Elle est également connue sous les noms de « méthode du point de pincement », « intégration de procédés », « intégration énergétique », « analyse pinch » ou « technologie du pincement ». La mise en oeuvre d’une telle analyse par la méthode du pincement sur un procédé industriel conduit à des économies substantielles.

Les techniques ont été initialement développées au début des années 80 par les équipes du Professeur Bodo Linnhoff à l’Université de Manchester (Grande-Bretagne). En France, Jean-Paul Gourlia a également contribué à populariser cette approche avec plusieurs articles de référence sur le sujet. De nombreuses améliorations ont depuis été apportées à la méthode et l’analyse pinch a été étendue à d’autres domaines que l’énergie.

La technologie du pincement a été utilisée avec succès dans un grand nombre d’industries, dont des industries qui ne sont pas à proprement parler « chimiques » telles que l’agroalimentaire, la pâte à papier, etc. afin d’améliorer l’efficacité énergétique des procédés et réduire la facture globale d’énergie.

La méthode du pincement est basée sur des principes thermodynamiques et permet de déterminer les meilleurs réseaux d’échanges et systèmes d’utilités. Elle analyse les échanges de chaleur possibles entre les fluides froids (qui nécessitent un apport de chaleur) et les fluides chauds (qui peuvent céder de la chaleur) de façon à minimiser les irréversibilités.

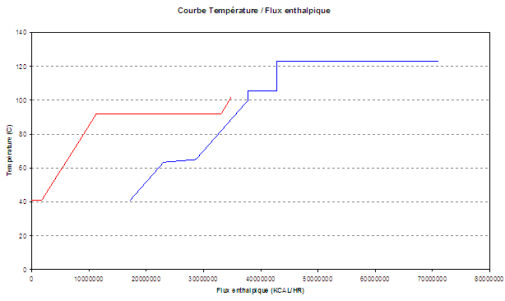

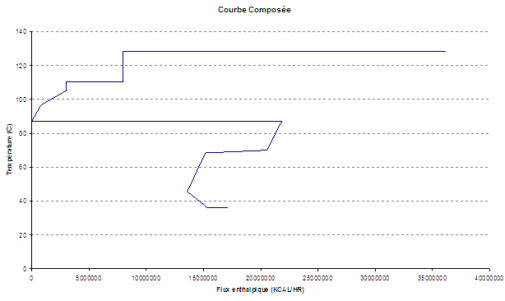

Les données de procédés sont représentées comme un ensemble de flux d’énergie (ou courants) ou comme une fonction de la charge thermique (ou l’enthalpie) par rapport à la température. Ces données sont combinées pour l’ensemble des courants de l’usine pour fournir des courbes composées (ou courbes composites), l’une pour l’ensemble des courants chauds, l’autre pour l’ensemble des courants froids. Le point où l’approche en température entre les courbes composées « chaudes » et « froides » est la plus faible est la température de pincement (« point de pincement » ou simplement « pincement ») et c’est l’endroit où la conception est la plus contrainte.

Donc, en localisant ce point et en commençant la conception à cet endroit, les consommations énergétiques minimum peuvent être atteintes en mettant en place des échangeurs pour récupérer la chaleur entre les courants chauds et les courants froids. En pratique, au cours de cette analyse par la méthode du pincement, la plupart du temps des échanges de chaleur « croisés » sont détectés entre un courant dont la température est au-dessus du pinch et un dont la température est en dessous. Le remplacement de ces échanges croisés par des échanges plus judicieux permet d’atteindre l’objectif de consommation énergétique minimum.

Courbe température - Flux enthalpique

Courbe composée

L’analyse par la méthode du pincement s’applique aussi bien au retrofit d’unités existantes qu’à la conception d’unités nouvelles. En ingénierie de procédés, cette étape se positionne à la suite de la conception des réacteurs et des équipements de séparation et avant la conception du système d’utilités.

Les principaux avantages de cette approche sont notamment :

- qu’il s’agit d’une méthode graphique et visuelle qui permet à l’ingénieur de conserver une approche physique des phénomènes alors que très souvent les méthodes d’optimisation sont purement numériques ;

- que la minimisation de l’énergie (ou de l’exergie) consommée est effectuée sans connaissance préalable du réseau d’échange qui n’est défini que dans un second temps ;

qu’une connaissance approfondie du procédé analysé n’est pas nécessaire pour appliquer la méthode et obtenir des gains substantiels ; - qu’elle prend en compte l’ensemble du procédé voire le site complet et permet une approche systématique au lieu de se focaliser sur un équipement ou une unité particulière;

- que sa mise en œuvre a prouvé qu’elle est capable de réduire à la fois les investissements et les coûts d’exploitation. Les émissions sont également minimisées en conséquence.

Plusieurs logiciels sont disponibles sur le marché pour calculer les minimums de consommation, tracer les courbes composites et concevoir automatiquement le réseau d’échangeurs idéal. De telles fonctionnalités sont disponibles dans le logiciel ProSimPlus et ProSimPlus Energy.

Cependant, la mise en œuvre de cette méthode, notamment pour améliorer l’efficacité énergétique d’une usine existante nécessite une expertise que seuls des ingénieurs ayant mené un grand nombre de telles études peuvent avoir. C’est un exemple typique de domaine où l’ingénieur qui met en œuvre le logiciel est beaucoup plus important que le logiciel lui-même.

Fives ProSim qui a débuté cette activité en 1992 fait partie des rares équipes qui ont su acquérir une telle expérience. Depuis de nombreuses années, les ingénieurs de Fives ProSim mènent à bien de nombreuses analyses pinch sur différents procédés et dans différentes industries.